- Санкт-Петербург, ул. Коли Томчака, 32, литера А

- Тел.: /812/ 388 34 27

- Факс: /812/ 369 20 56

- E-mail: radiopribor@zrp.ru

О предприятии

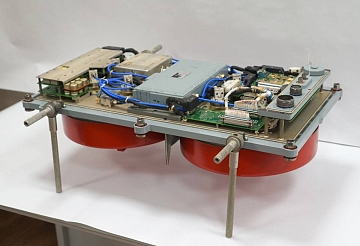

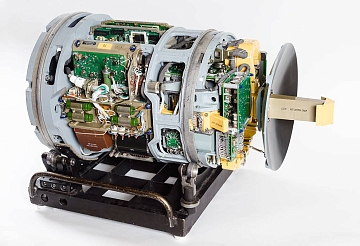

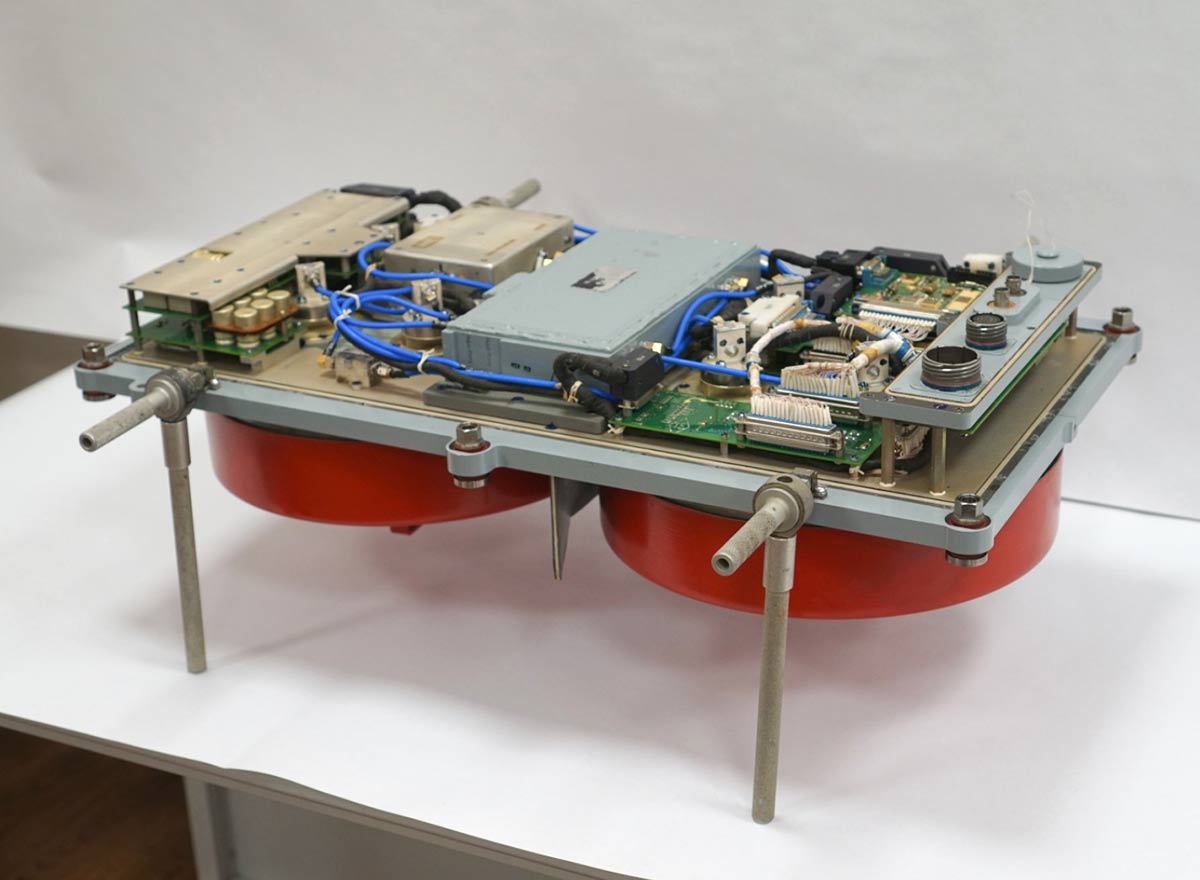

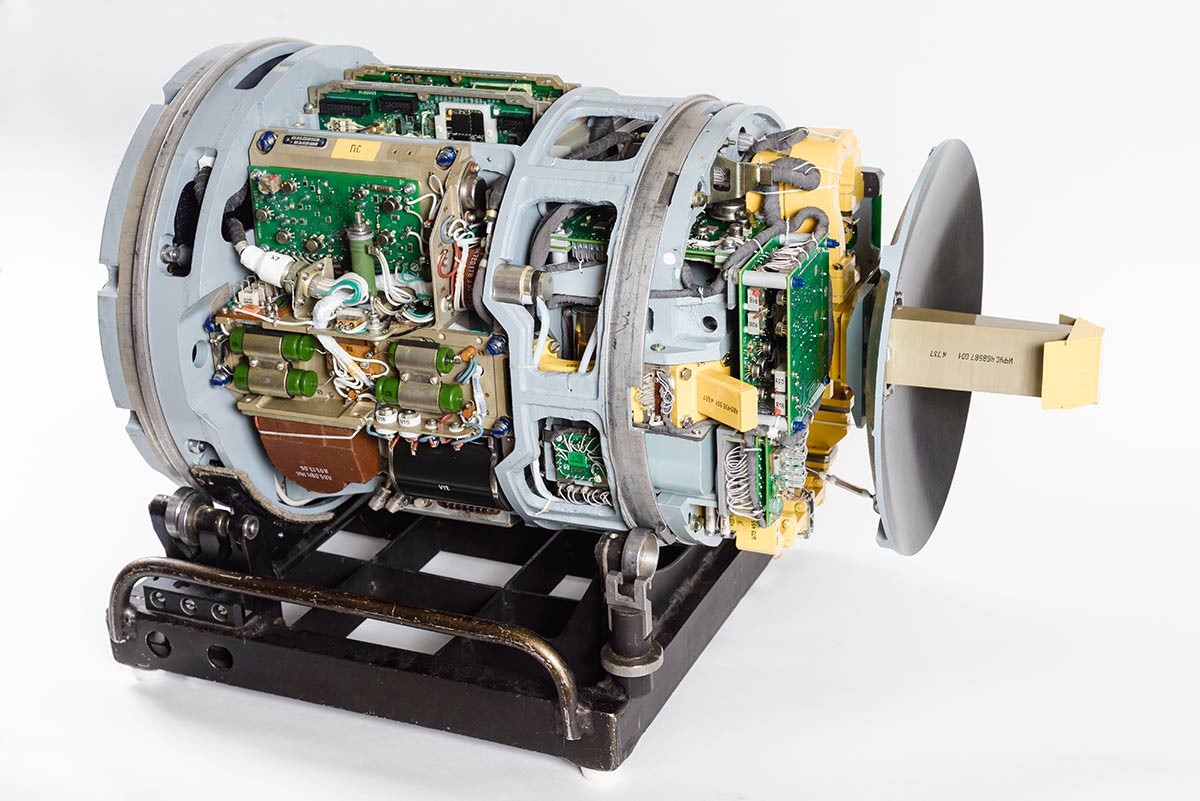

Санкт-Петербургский завод «Радиоприбор» ведет свою историю с 1895 года. Уже более 70-ти лет основной специализацией предприятия является выпуск и разработка вертолетных и самолетных доплеровских измерителей скорости и сноса, активных головок самонаведения авиационных ракет и приемо-передающих устройств самолетных РЛС.

Санкт-Петербургский завод «Радиоприбор» ведет свою историю с 1895 года. Уже более 70-ти лет основной специализацией предприятия является выпуск и разработка вертолетных и самолетных доплеровских измерителей скорости и сноса, активных головок самонаведения авиационных ракет и приемо-передающих устройств самолетных РЛС.

Приборами и устройствами, изготовленными на заводе, оборудованы современные самолеты и вертолеты.

В настоящее время ПАО «Завод «Радиоприбор» - современное, технологически самодостаточное предприятие с полным циклом изготовления РЛ-оборудования (от деталей и узлов до настройки и испытаний сложнейших электронных систем).

На предприятии активно ведутся работы по разработке новых изделий.

Площадь производственных корпусов завода, на которой размещено более 1000 единиц оборудования, составляет более 60 000 кв. м.

Среднесписочная численность работающих превышает 540 человек.

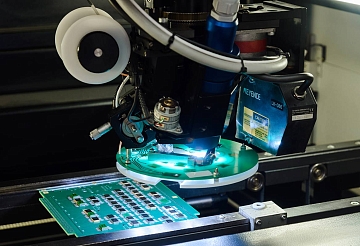

Сборочно-монтажное производство осуществляет монтаж, в том числе с применением технологии поверхностного монтажа и селективной лазерной пайки, сборку и настройку выпускаемой аппаратуры. На предприятии работают высококлассные монтажники, сборщики, регулировщики РЭА, способные изготавливать и отрабатывать сложную радиоэлектронную аппаратуру. Предприятие располагает аттестованными экранированными сооружениями, в которых могут проводиться настройка и испытания В и ВТ.

Сборочно-монтажное производство осуществляет монтаж, в том числе с применением технологии поверхностного монтажа и селективной лазерной пайки, сборку и настройку выпускаемой аппаратуры. На предприятии работают высококлассные монтажники, сборщики, регулировщики РЭА, способные изготавливать и отрабатывать сложную радиоэлектронную аппаратуру. Предприятие располагает аттестованными экранированными сооружениями, в которых могут проводиться настройка и испытания В и ВТ.

Завод располагает хорошо оснащенной базой механообрабатывающего оборудования, включающей как универсальное оборудование, так и обрабатывающие центры, в том числе: фирмы Hermle (С-40U, U - 740), Mikron (HPM800U, UCP800), современные токарно-фрезерные ОЦ моделей TNX 65/TNC-65, TNL-12K, TNL-26 фирмы TRAUB, горизонтальные токарные станки GLS 2000 фирмы Goodway.

Завод располагает хорошо оснащенной базой механообрабатывающего оборудования, включающей как универсальное оборудование, так и обрабатывающие центры, в том числе: фирмы Hermle (С-40U, U - 740), Mikron (HPM800U, UCP800), современные токарно-фрезерные ОЦ моделей TNX 65/TNC-65, TNL-12K, TNL-26 фирмы TRAUB, горизонтальные токарные станки GLS 2000 фирмы Goodway.

Электроэрозионные проволочно-вырезные станки погружного типа MV-200R, BA-24, FA-10M и FA-20S, а также копировально-прошивные станки моделей EA-12D/ EA-12V/ EA-12S фирмы Mitsubishi Electric позволяют обеспечивать серийный выпуск деталей сложной формы, высокой степени точности из различных материалов (сталь, алюминий, латунь, твердый сплав).

На комплексе лазерного раскроя листовых материалов швейцарской фирмы BYSTRONIC LASER AG имеется возможность формирования контура деталей любой конфигурации c последующей высокоточной гибкой на «трех точках» с использованием пресса с ЧПУ Hammerle.

Инструментальное производство позволяет изготавливать и производить ремонт штампов, пресс-форм, оснастки, приспособлений и режущего инструмента.

Высококлассные специалисты в области механообработки, работающие на предприятии, помогут вам реализовать проект любой степени сложности от чертежа до готовой детали в кратчайшие сроки. Полный цикл сопровождения деталей от заготовки до готового изделия, контроль с использованием стандартных средств измерения и с использованием координатно-измерительной машины фирмы Tesa micro-hite, обеспечивающей высокую точность измерений, позволяют гарантировать высочайшее качество выпускаемой продукции.

Технологическая база гальванического производства позволяет выполнять все основные виды гальванических покрытий:

- цинкование с хроматированием, без хроматирования (крепеж, крупногабаритные детали размерами до 1000 х 500 х 200мм);

- серебрение (детали размерами до 600 х 300 х 200 мм);

- химическое никелирование и никелевое покрытие (детали размерами 200х200х200);

- окисные покрытия алюминия и алюминиевых сплавов, в том числе твердое анодирование (детали размерами 400х300х400);

- окисные покрытия магниевых сплавов, стали и другие виды химических покрытий.

На лакокрасочном производстве выполняется окраска деталей жидкими красками: пентафталевыми, эпоксидными, нитрокрасками, а также окраска порошковыми красками (предельные размеры окрашиваемого изделия: 1500 х 850 х 850 мм).

Контрольно-испытательная база завода аттестована ЦНИИ №22 МО РФ и позволяет проводить:

- механические испытания: синусоидальная вибрация, случайная широкополосная вибрация, ударная прочность изделий массой до 500 кг с частотой вибрации от 10 до 2000 Гц на электродинамических (ST-5000/300-1, VP-1200) и электромеханических (ВУС-500/200, СУ-500) стендах;

- климатические испытания: теплоустойчивость до +85°С, холодоустойчивость до минус 60°С, повышенная и пониженная влажность, пониженное атмосферное давление.

Камера комплексных воздействий МIL-78VIВ позволяет одновременно с испытаниями изделий на тепло- и холодоустойчивость проводить вибрационные испытания.

На предприятии полностью внедрена ERP-система планирования ресурсов предприятия.

Корпоративные бизнес-процессы, в том числе подготовка производства, планирование и учет, выполняются при помощи автоматизированной системы, построенной на основе программных продуктов «ИС РЕСУРС»

Завод имеет особое конструкторское бюро (ОКБ), которое осуществляет освоение и сопровождение в производстве новых и серийно выпускаемых изделий.

Решение задач модернизации и разработки новых изделий возложено на отдел разработки и модернизации (ОРМ), укомплектованный высококвалифицированными радиоинженерами и конструкторами.

Система менеджмента качества предприятия сертифицирована применительно к разработке, производству, испытаниям, установке, монтажу, техническому обслуживанию, ремонту, утилизации и реализации В и ВТ и соответствует требованиям ГОСТ Р ИСО 9001-2015, ГОСТ Р 58876-2020 и ГОСТ РВ 0015-002-2012.

В 2022 году предприятием получена лицензия Минпромторг России Л007-00102-77/00269162 на проведение опытно-конструкторских работ по созданию, модернизации, модификации авиационной техники гражданского назначения.